1 范围

本标准规定了酿造酱油的定义、产品分类、技术要求、试验方法、检验规则和标签、包装、运输、贮存的要求。

本标准适用于第3章所指的酿造酱油。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 601-1988 化学试剂 滴定分析(容量分析)用标准溶液的制备

GB 2715-1981 粮食卫生标准

GB 2717-1996 酱油卫生标准

GB 2760-1996 食品添加剂使用卫生标准

GB 4789.22-1994 食品卫生微生物学检验 调味品检验

GB/T 5009.39-1996 酱油卫生标准的分析方法

GB 5461-2000 食用盐

GB 5749-1985 生活饮用水卫生标准

GB/T 6682-1992 分析实验室用水规格和试验方法

GB 7718-1994 食品标签通用标准

3 定义

本标准采用下列定义。

酿造酱油 fermented soy sauce

以大豆和/或脱脂大豆、小麦和/或麸皮为原料,经微生物发酵制成的具有特殊色、香、味的液体调味品。

4 产品分类

按发酵工艺分为两类。

4.1 高盐稀态发酵酱油(含固稀发酵酱油)

以大豆和/或脱脂大豆、小麦和/或小麦粉为原料,经蒸煮、曲霉菌制曲后与盐水混合成稀醪,再经发酵制成的酱油。

4.2 低盐固态发酵酱油

以脱脂大豆及麦麸为原料,经蒸煮、曲霉菌制曲后与盐水混合成固态酱醅,再经发酵制成的酱油。

5 技术要求

5.1 主要原料和辅料

5.1.1 大豆、脱脂大豆、小麦、小麦粉、麸皮,应符合GB2715的规定。

5.1.2 酿造用水:应符合GB 5749的规定。

5.1.3 食用盐:应符合GB5461的规定。

5.1.4 食品添加剂:应选用GB2760中允许使用的食品添加剂,还应符合相应的食品添加剂的产品标准。

5.2 感官特性

应符合表1的规定。

表 1

项目 | 要 求 | |||||||

高盐稀态发酵酱油(含固稀发酵酱油) | 低盐固态发酵酱油 | |||||||

特级 | 一级 | 二级 | 三级 | 特级 | 一级 | 二级 | 三级 | |

色泽 | 红褐色或浅红褐色,色泽鲜艳,有光泽 | 红褐色或浅红褐色 | 鲜艳的深 红褐色, 有光泽 | 红褐色或 棕褐色, 有光泽 | 红褐色或 棕褐色 | 棕褐色 | ||

香气 | 浓郁的酱 香及酯香 | 较浓的酱 香及酯香 | 有酱香及酯香气 | 酱香浓 郁,无不 良气味 | 酱香较 浓,无不 良气味 | 有酱香, 无不良气 味 | 微有酱 香,无不 良气味 | |

滋味 | 味鲜美、醇厚、鲜、咸、甜适口 | 味鲜,咸、甜适口 | 鲜咸适口 | 味鲜美, 醇厚,咸 味适口 | 味鲜美, 咸味适口 | 味较鲜, 咸味适口 | 鲜咸适口 | |

体态 | 澄清 | |||||||

5.3 理化指标

5.3.1 可溶性无盐固形物、全氮、氨基酸态氮应符合表2的规定。

表 2

项目 | 指 标 | |||||||

高盐稀态发酵酱油(含固稀发酵酱油) | 低盐固态发酵酱油 | |||||||

特级 | 一级 | 二级 | 三级 | 特级 | 一级 | 二级 | 三级 | |

可溶性无盐固形物,g/100mL ≥ | 15.00 | 13.00 | 10.00 | 8.00 | 20.00 | 18.00 | 15.00 | 10.00 |

全氮(以氮计),g/100mL ≥ | 1.50 | 1.30 | 1.00 | 0.70 | 1.60 | 1.40 | 1.20 | 0.80 |

氨基酸态氮(以氮计),g/100mL ≥ | 0.80 | 0.70 | 0.55 | 0.40 | 0.80 | 0.70 | 0.60 | 0.40 |

5.3.2 铵盐

铵盐的含量不得超过氨基酸态氮含量的30%。

5.4 卫生指标

应符合GB2717的规定。

6 试验方法

所用试剂均为分析纯;实验用水应符合GB/T 6682中三级水规格。

6.1 感官特性

按GB/T 5009.39-1996第3章检验。

6.2 可溶性无盐固形物

样品中可溶性无盐固形物的含量按式(1)计算:

X = X2 - X1 (1)

式中:X-样品中可溶性无盐固形物的含量,g/100mL;

X2-样品中可溶性总固形物的含量,g/100mL;

X1-样品中氯化钠的含量,g/100mL。

6.2.1 可溶性总固形物的测定

6.2.1.1 仪器

a)分析天平:感量0.1mg;

b)电热恒温干燥箱;

c)移液管;

d)称量瓶:25mm。

6.2.1.2 试液的制备

将样品充分振播后,用干滤纸滤入干燥的250mL锥形瓶中备用。

6.2.1.3 分析步骤

吸取试液(6.2.1.2)10.00mL于100mL容量瓶中,加水稀释至刻度,摇匀。

吸取上述稀释液5.00mL置于已烘至恒重的称量瓶中,移入(103±2)℃电热恒温干燥箱中,将瓶盖斜置于瓶边。4h后,将瓶盖盖好,取出,移入干燥箱内,冷却至室温(约需0.5h),称量。再烘0.5h,冷却,称量,直至两次称量差不超过1mg,即为恒重。

6.2.1.4 计算

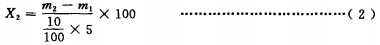

样品中可溶性总固形物的含量按式(2)计算:

式中:X2-样品中可溶性总固形物的含量,g/100mL;

m2-恒重后可溶性总固形物和称量瓶的质量,g;

m1-称量瓶的质量,g。

6.2.1.5 允许差

同一样品平行试验的测定差不得超过0.30g/100mL。

6.2.2 氯化钠的测定

6.2.2.1 仪器

微量滴定管。

6.2.2.2 试剂

0.1 mol/L硝酸银标准滴定溶液:按GB/T 601规定的方法配制和标定。

铬酸钾溶液(50g/L):称取5g铬酸钾,用少量水溶解后定容至100mL。

6.2.2.3 分析步骤

吸取2.0mL的稀释液(吸取5.0mL样品,置于200mL容量瓶中,加水至刻度,摇匀)于250mL锥形瓶中,加100mL水及1mL铬酸钾溶液,混匀。在白色瓷砖的背景下用0.1mol/L硝酸银标准滴定溶液滴定至初显桔红色。同时做空白试验。

6.2.2.4 计算

样品中氯化钠的含量按式(3)计算:

以上为标准部分内容,如需看标准全文,请到相关授权网站购买标准正版。