1 范围

本标准规定了醇胺类脱硫脱碳剂净化性能评价方法。

本标准适用于脱除天然气、合成气、炼厂气、工业尾气中的硫化氢和二氧化碳用醇胺类脱硫脱碳剂。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 6680 液体化工产品采样通则

GB/T 11060.1 天然气 含硫化合物的测定 第1部分:用碘量法测定硫化氢含量

GB/T 11060.11 天然气 含硫化合物的测定 第11部分:用着色长度检测管法测定硫化氢含量

3 原理

在一定的条件下,原料气中的硫化氢和/或二氧化碳被溶剂循环吸收和再生。通过测定净化气中硫化氢和/或二氧化碳的含量,来表征脱硫脱碳剂的净化性能。

4 试验装置

4.1 装置

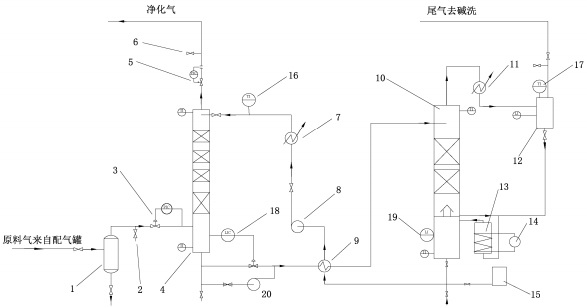

醇胺类脱硫脱碳剂净化性能评价装置示意图见图1。

说明:

1——缓冲罐;

2——取样口;

3——压力调节阀;

4——吸收塔;

5——流量调节阀;

6——取样口;

7——贫液冷却器;

8——贫液泵;

9——贫富液换热器;

10——再生塔;

11——再生气冷却器;

12——再生气分离器;

13——再沸器;

14——电加热器;

15——试液槽;

16、17——热电偶;

18——吸收塔液位自控阀;

19——再生塔液位计;

20——富液泵。

图1 醇胺类脱硫脱碳剂净化性能评价装置示意图

4.2 主要性能

醇胺类脱硫脱碳剂净化性能评价装置主要性能设计参数见表1。

表1 净化性能评价装置主要性能设计参数

项目 | 指标 |

吸收塔规格/mm | ø25×4400 |

吸收塔填料规格/mm | ø30环 |

吸收塔填料高度/mm | 600~1 500 |

吸收塔设计压力/MPa | 8.5 |

再生塔规格/mm | ø57×3700 |

再生塔填料规格/mm | Φ30环 |

表1(续)

项 目 | 指标 |

再生塔填料高度/mm | 2 000 |

再生塔设计压力/MPa | 0.1 |

贫液泵 | 隔膜式计量泵,.Q=5 L/h、H=8.0 MPa |

电加热器 | 2kW、220V |

复现性(相对误差)/% < | 15 |

4.3 校验

正常情况下,试验装置的复现性每年用参考样或保留样至少测定一次,其测定方法按第6章的规定。

5 样品

5.1 试样

按GB/T 6680的规定取得。

5.2 试液

将试样充分混匀后,量取10.0L,注入试液槽中,备用。

6 试验步骤

警示-本标准所涉及的试验用原料气和尾气(含 H2S、CO2等)对人体健康和安全具有中毒危害,应严防系统泄漏,现场应配有必要的排风设备等预防设施。

6.1 原料气的配制

根据不同的工艺条件配制原料气,其组成(以体积分数计)为硫化氢(0.1(0.1%~16.0%)和二氧化碳(0.3.3%~40.0%),其余为氮气。

6.2 装置试漏

打开氮气总阀,向系统通入氮气,控制并保持吸收塔压力为8.0 MPa、再生塔压力为0.1 MPa。关闭系统进出口阀门。如在0.5h内压力下降小于0.05 MPa,则视为系统密封。打开系统出口阀,使系统降至常压。将测温热电偶插入热电偶套管内,使其热端位于试液的中部。

6.3 净化性能测定

启动贫液泵,将试液槽中的试液送入吸收塔。至吸收塔指定液位后,启动吸收塔液位自控器(当测试气体为工业尾气时,启动富液泵),通过吸收塔向再生塔送试液,至再生塔指定液位。打开再生塔底部至贫液泵的阀门,关闭试液槽出口阀门,让试液在两塔之间进行循环。调节贫液泵,控制试液循环量为5.0L/h。开启再生塔电加热器和再生气冷却器,使进吸收塔试液温度和再生气温度恒定在40℃,再生塔加热电流控制在7A、压力为常压。

将原料气通过缓冲罐送入吸收塔下部进料口。控制并调节吸收塔压力至待测压力、气体流量为1.00m3/h(标准状态)。稳定2h后,开始分析吸收塔出口气体中硫化氢和/或二氧化碳的体积分数。然后每隔1.0h测定一次,当连续三次硫化氢和/或二氧化碳体积分数的相对误差值不大于5%时,则可以结束试验。

以上为标准部分内容,如需看标准全文,请到相关授权网站购买标准正版。