1 范围

本标准规定了煤制气中氧硫氰化物净化催化剂的活性试验方法。

本标准适用于焦炉煤气及IGCC煤制气等煤制工业原料气中同时用于耐硫脱氧、氢氰酸转化、氧硫化碳和二硫化碳水解转化的净化催化剂。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 6003.1 试验筛 技术要求和检验 第1部分:金属丝编织网试验筛

GB/T 6678 化工产品采样总则

3 原理

原料气中的氧气、氧硫化碳、二硫化碳、氢氰酸在催化剂的作用下,分别发生化学反应,其化学反应方程式如下:

用控氧仪分析反应前后气体中氧的体积分数,计算出氧的转化率;用微量硫分析仪分析反应前后气体中氧硫化碳和二硫化碳的体积分数,计算出氧硫化碳和二硫化碳转化率;用氢氰酸检测管分析反应前后气体中氢氰酸的体积分数,计算出氢氰酸的转化率,以此表征催化剂活性。

4 试验装置

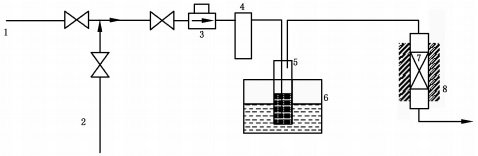

4.1 流程

煤制气中氧硫氰化物净化催化剂活性试验装置示意图见图1。

说明:

1——原料气;

2——硫化气;

3——质量流量计;

4——缓冲罐;

5——水饱和器;

6——恒温水浴;

7——反应管;

8——加热炉。

图1 煤制气中氧硫氰化物净化催化剂活性试验装置示意图

4.2 主要性能

煤制气中氧硫氰化物净化催化剂活性试验装置主要性能设计参数见表1。

表1 活性试验装置主要性能设计参数

项 目 | 性能参数 |

反应管规格(不锈钢)/mm | Φ8x1 |

反应器等温区长度a/mm ≥ | 75 |

最高使用压力/MPa | 2.0 |

最高使用温度/℃ | 600 |

平行性(极差值)/% < | 1 |

复现性(极差值)/% < | 2 |

a反应器等温区长度的测定按附录A的规定。 | |

4.3 校验

正常情况下,检验装置的平行性、复现性每年用参考样或保留样至少测定一次,其测定方法按第6章和第7章的规定。

5 采样

5.1 实验室样品

按GB/T 6678中的规定取得。

5.2 试样

将实验室样品混合均匀,用四分法取约20g,置于瓷研钵内破碎研细,再用四分法取约10g,用孔径为0.45mm和0.90mm的试验筛(符合GB/T 6003.1中R40/3系列)筛分。取粒度为0.45mm~0.90mm的试样,置于烘箱中(120±5)℃干燥2h,取出放在干燥器中冷却至室温,按附录B的规定测定其堆积密度。

5.3 试料

根据试样的堆积密度,称取1.0mL对应质量的试样,精确至0.01g,待用。

6 试验步骤

警告-本标准所涉及的试验用原料气和尾气(含CO、HCN、COS、S、H2S、CS2等)对人体健康和安全具有中毒、易燃、易爆危害,应严防系统漏气,现场严禁有明火,并且应配有必要的灭火器材和排风设备等预防设施。

6.1 原料气

原料气(以体积分数计)由氢气(30% )、二氧化碳(8%)、一氧化碳(5%)、硫化氢(0.00001%~0.100%)、氧气气(0.1%~0.4%)、氧硫化碳(0.01%~0.10%))、二硫化碳(0.01.01%~0.10%)、氢氰酸(0.001001%~0.050%)),其余为氮气组成。

6.2 硫化气

硫化气(以体积分数计)由硫化氢(1% )、氢 气(5%~10%),其余为氮气组成。

6.3 试料的装填

在反应器的反应管底部的筛板上垫一层干净细钢网,将处理好的粒度为0.45mm~0.9mm的石英砂装入反应管内,并敲实,填至测定等温区时所确定的位置。再在石英砂上加一层细钢网,将催化剂试料(见5.3)分次小心倒入反应管内,轻轻敲打管壁,使催化剂床层装填紧密,并测量其催化剂床层装填高度,然后加一层细钢网,用石英砂装填至距反应管入口截面10mm左右的位置。

6.4 系统试漏

将反应管接入系统。打开氮气总阀,向系统内通入氮气,并稳定在0.8MMPa,关闭系统进出口阀门,如在0.5h内压力下降小于0.05MPa,则视为系统密封。试漏符合要求后打开系统出口阀排气,使系统降至常压。将测温热电偶插入热电偶套管内,使其热端位于反应管外壁、催化剂床层内5mm处。

6.5 升温硫化

向反应器内通入氮气,按表2的条件进行升温;在反应器温度升至200℃时,切换为硫化气,开始硫化;400℃时,分析反应器进出口 H2S体积分数,直至进出口 H2S 含量平衡,硫化结束。

以上为标准部分内容,如需看标准全文,请到相关授权网站购买标准正版。